|

В ходе истории форма, размер и конструкция дверей существенно изменялись. Прародительницами первых деревянных дверей для зданий являются двери из сикомора или немецкого клена, появившиеся в Древнем Египте и Персии. За многие тысячелетия своего существования двери приобрели ряд основных черт, таких как дверной косяк, порог, дверная панель и т.д. Косяк превратился в современный дверной короб, порог остался практически неизменным, а цапфы-"вертушки" чудесным образом преобразовались в петли. Неизменным остался "штифт-стержень", обеспечивающий "открывание" и "закрывание" двери. Железо и бронза, использовавшиеся в качестве материала для дверей, постепенно вытеснялись более легким и практичным деревом. Судя по древним произведениям архитектуры, двери из дерева уже тогда были многообразны по конструкции и художественному оформлению. С давних пор самыми популярными древесными материалами, славящимися своей прочностью, были и остаются дуб и орех. В разные века, в зависимости от моды, временными фаворитами становились более ценные и экзотические породы дерева, такие как клен, палисандр, груша, тик, ясень и черешня. Толчком к производству дверей различной формы и модификации стало развитие архитектуры в средние века, когда интенсивно шло строительство готических соборов, церквей, аббатств. Вековые традиции обработки дерева продолжились в эпоху Возрождения, а затем - во времена барокко. Центральный Портал Базилики Сент-Амброджио в Милане, созданный в 4 веке и полностью отреставрированный в 1750 году, - самая древняя деревянная дверь, сохранившаяся в Западной Европе. Именно итальянские мастера-краснодеревщики 18 века считались "колдунами дерева и чудес". Они создавали поистине монументальные и изысканные двери в стиле рококо, считавшиеся настоящими произведениями искусства.

В этот период наибольшей популярностью пользуется красное дерево, ввозимое из Центральной Америки. В начале XX века в производстве дверей наступает период изысканной утонченности, названный впоследствии Liberty - конец 19 века и Art Deco - начало 20 века. "Прошлое не возвращается, оно придумывается заново" - это высказывание стало девизом "Международной выставки Декоративного искусства и Современной индустрии", прошедшей в Париже в 1925 году. В послевоенный период происходит увеличение производства дверей в ремесленных мастерских и на крупных фабриках. Это полностью рушит представление об индивидуальном производстве дверей, которое раньше считалось привилегией мастеров-плотников и краснодеревщиков. Места людей занимают машины, и приоритетной задачей становится не качество, а количество выпускаемого продукта. В производстве входных дверей дерево сдало свои позиции альтернативным материалам, в частности - алюминию. Зато деревянные межкомнатные двери были предметом любого интерьера вне зависимости от социального положения владельца дома. В XX веке межкомнатная дверь из дерева окончательно утвердила Итальянский стиль и свое главенство в производстве мебели и предметов интерьера. Эпоха облегченных панелей с сотовым наполнением, поистине, стала переворотом в производстве межкомнатных дверей и привела к полному разрыву между ремесленным "вчера" и промышленным "завтра" итальянских дверей. Панель с "сотами" сделала межкомнатную дверь легкой и доступной во всем многообразии материалов: фанера, брус, древесные волокна и т.д. Во второй половине XX века Италия переживает расцвет идей и технических новинок. Множество новых моделей различных форм и цветов, от классики до эксклюзива, заполняют итальянский рынок производства межкомнатных дверей. С тех пор Италия занимает лидирующие позиции на мировом рынке, а итальянская мебель становится синонимом респектабельности.

Металлические и пластиковые межкомнатные двери пока менее популярны и редко используются для жилых помещений. В отличие от деревянных, такие двери обладают долговечностью, возможностью создания необычного дизайна и цветового оформления. Поэтому наиболее часто применяются в офисных помещениях, салонах, торговых центрах. В конструкциях раздвижных и складных дверей, помимо дерева, широко применяется пластик, металл, зеркало, стекло, а также их комбинации. Простое дерево и стекло уступили место новаторским технологиям и смелым дизайнерским решениям. Профили из алюминия и ПВХ, тонированные и матированные стекла, специальные металлы в последнее время стали привычными материалами для производства дверей. В данной статье мы рассмотрим более традиционный материал, применяемый для изготовления дверей, а именно, - натуральную древесину. По своей природе древесина обладает как положительными, так и отрицательными свойствами, которые необходимо учитывать при производстве и эксплуатации дверей. Достоинством натуральной древесины является, в первую очередь, высокая прочность, а также высокая тепло- и звукоизоляция, морозостойкость, легкость обработки и простота утилизации. К недостаткам натуральной древесины можно отнести сучки, трещины, смоляные карманы, присутствие в древесине избыточной влаги, горючесть. Натуральное дерево используется как для изготовления целиком массивных дверей, так и для шпонирования - наружной отделки тонкими листами натуральной древесины. Для изготовления массивных дверей подходят дуб, красное дерево, сосна, бук, орех, вишня. Вот некоторые характеристики наиболее популярных древесных материалов.Символ вечности - дуб - многие века использовался человеком при строительстве жилищ. Это дерево светло-коричневого цвета с сильно выраженными годичными наслоениями; коричневый оттенок усиливается от коры к сердцевине. Наиболее характерными чертами дуба являются твердость и прочность. Лучшую древесину имеют северные деревья, произрастающие на скудной почве и подверженные воздействию мороза и ветра. Из-за большой плотности дуб с трудом строгается и пилится, практически не полируется, но зато легко колется. Большую привлекательность дубу придает морение, которое подчеркивает пористую волоконную структуру этого дерева. Самое распространенное и самое известное из тропических деревьев, присутствующих на российском рынке, - красное дерево. Под этим названием продаются разнообразные древесные породы, имеющие общий цвет и строение древесины. Не смотря на то, что такие деревья имеют очень мягкую древесину, столярной обработке они поддаются легко. Производителей мебели и межкомнатных дверей, в первую очередь, привлекают необычный вид красного дерева и его устойчивость к атмосферным влияниям. Свежесрубленная древесина красного дерева имеет светло-красный цвет, но со временем темнеет до коричнево-красного или даже малинового. Перечислить все многообразие сортов красного дерева практически невозможно. Цена же красной древесины определяется красотой рисунка ее волокон. Это может быть простой гладкий рисунок, или нечто полосатое, узорчатое, огненное, крапленое, узловатое и т.д.

Из всех вышеперечисленных пород наибольшее распространение имеет сосна. Древесина сосны желтовато-красная или бледно-желтая, обладает высокой прочностью, легко обрабатывается. Сосна более мягкий материал, в отличие от лиственных пород типа березы или бука. Она в меньшей степени подвержена изменениям влажности. Из-за своей пористой структуры древесина сосны по-разному и неравномерно впитывает лак и краску, поэтому со временем некоторые участки темнеют, и сердцевина резко выделяется. В производстве шпона для наружной отделки используют древесину бука, ореха, вишни, липы, вяза, каштана, клена, березы и других пород. Особенности дверей из натуральной древесиныПроизводство межкомнатных дверей не ограничивается выпуском только дверных блоков. Скорее, это изготовление предметов интерьера, особого модельного ряда или даже целой коллекции дверей с любым рисунком и фактурой. Полотно двери состоит из склеенных по длине и ширине заготовок из сосны или любого другого дерева. Все мелкие дефекты в виде сучков и трещинок убираются с готовой доски. Получаемые короткие заготовки квадратного сечения склеиваются или сращиваются по длине. По структуре своей натуральная древесина неоднородна - ближе к центру она более плотная, ближе к коре - рыхлая. В результате получается видимая "пестрота". Но на самом деле - это доказательства того, что продукт сделан из натуральной древесины. Искусственная декоративная пленка или шпон имеют одинаковый цвет и текстуру. Именно поэтому многие фирмы не делают подбор древесины по цвету и структуре, чтобы готовое полотно не напоминало ламинат. Еще один признак качественности "натуральной" двери - это присутствие на поверхности полотна "зубчиков", с помощью которых и были склеены (сращены) заготовки. Зубчики принципиально не сглаживают и не убирают внутрь полотна, чтобы обеспечить формоустойчивость. Наличие зубчиков уменьшает видимые переходы цвета на неоднородном натуральном материале. При ближайшем рассмотрении двери с искусственным ламинированным покрытием Вам может показаться, будто взяли кусок пола, что-то на нем нарисовали и сказали, что это дверь. После сборки дверного полотна древесине придают определенной оттенок - обрабатывают морилкой или цветным лаком. Лак более практичен, так как создает гладкую, однородную поверхность, скрывая текстуру дерева. Доказать, что покрытая лаком дверь сделана из натурального дерева, можно лишь разрезав ее пополам. Технология морения древесины более сложная и трудоемкая, но в ней есть свои преимущества. Морилка позволяет показать и передать текстуру натурального материала. Если поверхность из натурального дерева полностью "заливается" лаком, то создается эффект "пластика". Но какой смысл использовать в наполнении натуральные материалы, если в результате мы получаем пластик? Естественно, внимание покупателя привлекает более гладкая и более однородная дверь. Нельзя сказать, что на гладкой двери отделка и покрытие лучше. Просто использована принципиально другая технология отделки. Одна технология создает эффект пластика, то есть ровную без излишеств поверхность. Другая технология использует на 100% натуральный материал и стремится наглядно показать покупателю, что это не "подделка" под дерево. Еще одно преимущество "натурализма" - в таких дверях нет сборочных элементов. Полотно представляет собой единый монолит из массива древесины. В нем нечему ломаться и нечему усыхать. Крепление стекла для таких дверей делается с использованием цельной клееной рамки, а не штапиков. Для этого применяются бесцветные силиконовые герметики, предотвращающие дребезжание стекла. Специфика изготовления межкомнатных дверейНа протяжении десятилетий мебельные технологии совершенствовались и модернизировались, росли объемы производства. Российские производственные линии стали комплектоваться итальянским и немецким оборудованием, которое отличалось более компактными размерами и занимало ничтожно малую площадь. Наиболее практичной в производстве межкомнатных дверей стала технология наклеивания на гладкую фугу массива древесины, известная еще с 30-х годов XX века. Повсеместное развитие получила и современная филенчатая технология, а также технология фанерованной и ламинированной двери.

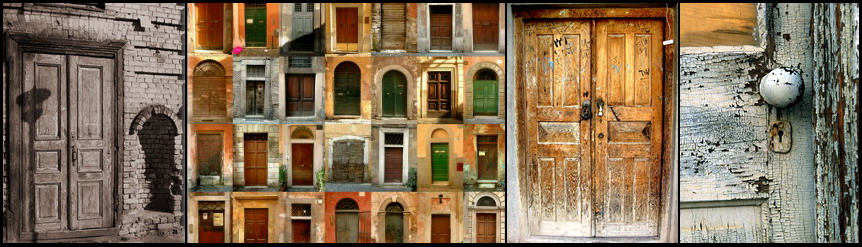

Готовый материал надлежащего качества проходит несколько этапов обработки.1) Сушка в специальных камерах, что гарантирует отсутствие остаточных внутренних напряжений материала, трещин, а также минимизирует выгорание сучков и образование смолы. При средних температурных режимах (ок. 82 С) сушка проходит в течение шести и более суток. 2) Выторцовка дефектов (сучки, смоляные кармашки и т.п.) и их последующее сращивание по длине. Сращивание по длине обеспечивает формоустойчивость полотна двери за счет разного направления волокон в сращиваемых заготовках. 3) Строжка ламелей производится на высокоточном оборудовании, что гарантирует высокое качество и скорость механической подготовки материала для склейки. 4) Склейка производится с применением импортных клеев, как правило шведского производства, что гарантирует качество и прочность полотна. 5) Калибрование и шлифование черновой заготовки полотна производится на 3х-вальной шлифовальной машине. 6) Для морения древесины и ее лакирования используются полиуретановые лаки, позволяющие получить гладкое и твердое покрытие даже на мягких породах дерева. 7) Далее следует промежуточное шлифование на промышленном оборудовании, а нанесение рисунка фрезой и заделка мелких дефектов производится вручную. Также в ручную производится процесс упаковки, где дополнительно проверяется качество продукта. Упаковка и хранение дверного полотнаСамо дверное полотно и его комплектующие (коробка, обналичка, расширитель) оборачиваются упаковочным материалом. Это может быть полиэтилен, картон или индивидуальная упаковка с соответствующим ярлыком. Упаковочный материал защищает изделие от загрязнения, но не от воздействия внешних атмосферных факторов. Торцы дверного полотна и кромки закрывают вставками из картона - это предотвращает повреждения углов в процессе транспортировки и хранения. Транспортировка дверного полотна должна осуществляться по правилам и условиям перевозки деревянной мебели и предметов интерьера: при температурах ниже +5С запрещена перевозка готового изделия в открытом или неотапливаемом транспорте. Готовое изделие транспортируют только на ровной поверхности, свободной от выступающих острых и твердых предметов, способных повредить упаковку и изделие. Перевозку следует осуществлять в заводской упаковке в закрытом фургоне с ровными бортами, обитыми или обложенными мягким материалом. Необходимо исключить самопроизвольное перемещение изделия при перевозке. Следует помнить, что упаковка не предохраняет от сильных ударов или падения. При занесении изделия в помещение не следует снимать упаковку в течение суток для адаптации к комнатной температуре и влажности, а также, чтобы избежать искривления, деформации и растрескивания изделия при дальнейшей эксплуатации. Лучше всего хранить дверное полотно в заводской упаковке вплоть до самой установки двери. Чтобы изделие не деформировалось, следует хранить его на ровной поверхности в сухом, защищенном от воздействия прямых солнечных лучей помещении. Складывать изделия друг на друга в штабели можно не более 7 штук. Двери должны храниться строго горизонтально, а не на боковом ребре. Вертикально прислоненные к стене двери могут "провиснуть" под собственной тяжестью и полотно искривится. Нельзя оставлять дверное полотно рядом с нагревательными приборами (батареей, открытым огнем), на сквозняке, а также в помещении с резкими колебаниями температуры и влажности. Несоблюдение данных условий может привести к появлению на поверхности трещин и другим дефектам. Дверные полотна из натурального дерева запрещается хранить при температуре ниже +5 градусов. Длительное попадание прямых солнечных лучей на натуральное дверное полотно может вызвать выгорание и неравномерное изменение цвета. В строящемся или ремонтируемом помещении, прежде чем установить двери, нужно убедиться в том, что достаточно просохла штукатурка, побелка, стяжка и др. Но чрезмерной сухости и высокой температуры внутри помещения также следует избегать. Необходимо сразу обрабатывать свежие места врезания замков, петель, свежеобрезанные края полотна лаком в целях защиты двери от проникновения влаги. Различия в конструкциях межкомнатных дверейДверные полотна и коробки у разных производителей имеют свои особенности и различные конструктивные решения. Несмотря на кажущееся разнообразие, все межкомнатные двери делятся на две филенчатые и щитовые. Наиболее привлекательными для покупателей являются двери с филенчатыми створками. Такие двери имеют самую высокую стоимость и самую сложную технологию изготовления. Легкость филенчатых дверей достигается особой каркасной конструкцией, а архитектурное разнообразие напрямую зависит от качества обработки филенок. Створки филенчатых дверей состоят из брусков обвязки, образующих каркас, промежуточных брусков и филенок. Нижний брусок обвязки толстый, цельный или состоящий из нескольких брусков меньшей толщины. Прочнее считается та дверь, в которой больше число средников и филенок, но вместе с их числом прямо пропорционально возрастает стоимость двери. Иногда к нижнему бруску обвязки крепится защитная доска - плинтус. При сборке двери филенки вставляются в особые пазы в брусках обвязки и среднике. Филенки различают гладкие, с рамой, наплавные, с фигареей, с рельефными рейками, которые еще называют молдингами или штапиками.

При каркасном исполнении створка представляет собой раму (каркас) из деревянных брусков. Специальные бруски жесткости вставляются между вертикальными и горизонтальными брусками и не дают конструкции прогибаться и деформироваться. Двери из массива изготовлены из натуральной древесины (обычно - ценных пород дерева) методом сплошного заполнения. Наиболее современной считается технология производства элементов дверей из переклеенного массива. Переклеенный массив представляет собой тщательно просушенные и спрессованные под большим давлением бруски древесины. Направление волокон в каждом последующем слое строго противоположно направлению волокон в предыдущем, что позволяет достигнуть большей прочности и избежать деформации полотна двери. Способы сочетания брусков в переклеенном массиве могут быть различными, ведь каждая фирма-производитель ищет наилучший технологический вариант. Все элементы полотна и его отдельные части могут быть выполнены из массива.

Качество дверей из массива определяется подготовкой исходного сырья, временем и технологией сушки, технологией переклейки массива (качеством клея, температурой, давлением); финишным покрытием (качеством лака, количеством слоев). Наполнение дверных полотен может быть сотовым, ячеистым из пластинок ДВП; трубчатой конструкции; рейками из дырчатого ДСП, из сплошного ДСП; из отдельных брусков и т.д. Сотовое заполнение производится гофрированным картоном. Прочность таких дверей вполне достаточна для квартиры. Двери из ДСП обладают большей прочностью и повышенной звукоизоляцией, но гораздо тяжелее, чем двери с "сотами". Двери с сотовым заполнением бывают гладкими, формованными, окрашенными в различные цвета либо отделанными древесным шпоном или ламинатом. Формованные панели внешне напоминают филенку, их поверхность может имитировать текстуру древесины или быть совершенно гладкой. ___ Технология производства дверей от А до ЯПо мнению специалистов в области производства межкомнатных дверей, качество продукта больше зависит от технологии изготовления, чем от используемого материала. Если соблюдать технологию и изготавливать дверь по строго установленным правилам, то производство превратится в дорогой и трудоемкий процесс. Любая, даже самая незначительная ошибка в процессе производства может привести к необратимым последствиям: деформации, трещинам, изменению структуры и цвета дерева. Чтобы дверь служила Вам долго, деревянная "заготовка" должна пройти целый ряд специальных технологических операций. В начале производства любая порода дерева проходит самый важный и длинный процесс - сушку. Сушка производится в 2 этапа. Первый этап этого процесса трудоемкий и занимает несколько лет, в течении которых древесный материал сушится под навесом при естественных атмосферных условиях. От правильности соблюдения технологии напрямую зависит, будет ли дверь деформироваться при эксплуатации или нет.

Когда древесное полотно достаточно высушено, мастера приступают ко второму этапу производства. Они изготавливают форму дверного полотна и коробки по строго определенным размерам. Завершается производство декоративной обработкой двери - полотно пропитывают, грунтуют, красят для достижения нужного оттенка и покрывают лаком. Декоративная обработка подчеркивает текстуру дерева, кроме того, современные лакокрасочные составы защищают полотно от проникновения влаги. Причем для массива дерева рекомендуется полиуретановое покрытие. Для достижения большего эффекта полиуретановый лак следует наносить четыре раза. При деформации двери, полиуретановый лак растягивается и как бы "обтекает" поверхность полотна. Чтобы поверхность Вашей двери стала идеальной, ее необходимо последовательно обработать морилкой и лаком. Морилка наносится только на подготовленную поверхность. После этого накладывается влагозащитная грунтовка, поверхность шлифуется и грунтуется еще несколько раз. Для окончательной отделки наносится не менее трех слоев лака. Можно также обработать деревянную дверь специальной краской. Для этого используют влагозащитный грунт и два-три слоя краски на основе совместимых растворителей или воды. После нанесения каждого слоя, поверхность необходимо тщательно отшлифовать. Но даже на заключительном этапе производства дверь может быть испорчена. Это произойдет, если раньше времени начать обработку, покрыть полотно некачественным лаком или наложить недостаточное количество слоев. Такая дверь придет в негодность уже через 2-4 месяца эксплуатации. Преимущества комбинированных дверейДвери из цельного дерева не всегда оказываются по карману рядовому потребителю. "А что, если заказать комбинированные двери и сэкономить на материале?" Наверное, этим вопросом задавались многие покупатели. Но не все знают, что представляют собой комбинированные двери и в чем их особенность? Дверь из древесного заменителя (МДФ, ДСП) перед обработкой готовой формы наполняют специальным влагоустойчивым и шумоизоляционным материалом. Бруски для двери собираются по новейшей канадской технологии - при помощи так называемого "игольчатого шва". Стыки брусков соединяют "игольчатым швом", что предохраняет дверь от перепадов температуры. На отечественном рынке цена на такие двери колеблется от четырехсот долларов и выше. Отличить подделку от качественного товара несложно. Для этого покупателю достаточно посмотреть на торец дверной коробки - характерный зигзаг "игольчатого шва" должен быть слегка виден сквозь краску. От того, каким материалом заполнена "начинка" комбинированной двери, зависит ее цена. При производстве "дорогой" двери сначала склеиваются бруски из массива сосны, потом на них с обеих сторон приклеивается прослойка из МДФ. Затем поверхность обклеивается шпоном из ценных пород дерева. В "дешевых" дверях наполнение качественно другое: сосновый брусок крепится только по периметру, а все остальное пространство заполняется перемычками в виде сот. Потом, как и в первом случае, дверь шпонируется. Довольно часто отечественные производители в целях экономии наклеивают шпон прямо на щиты, без прослойки. Поэтому не удивляйтесь, если ваша дверь в ванной, где постоянно высокая влажность, начнет расклеиваться. Некоторые нерадивые производители даже не ставят сотовый наполнитель. Такие двери называются пустотелыми, и определить подделку легко - просто постучите по двери. Если звук похож на звук барабана - значит внутри пустота. Если комбинированная дверь начала деформироваться уже после установки, то причина в некачественной обработке лаком. При покупке, увы, этот изъян проверить невозможно. Дверь потрескается уже у вас дома в процессе эксплуатации. Специалисты советуют: если в Вашей ванной стоит джакузи или сауна, то лучше купить сантехническую дверь из комбинированного материала, а не из массива. Дверь из дуба прочнее, но даже после обработки может впитывать влагу и деформироваться. Учтите - чем больше филенок врезано на полотне двери, тем меньше вероятность ее деформации из-за влаги. За границей уже давно научились предохранять сантехнические двери от воздействия влаги. В Америке, например, в дверях ванных комнат проделываю небольшие отверстия или вставляют в полотно декоративные решетки. Тогда пар и влага не оседают на поверхности двери, и происходит естественная вентиляция помещения. Специальные декоративные решетки под цвет дерева укрепляются с внутренней и внешней сторон двери ванной и не нарушают общего интерьера. В России почему-то такие решетки в сантехнических дверях не предусмотрены. |

02.09.2010